| |

|

|

はじめに

本調査は、毎年、経済産業省の委託を受けて当センターが実施しているものです。

業種団体を経由して集めた産業廃棄物(有価発生物を含む)の種類ごとの

発生・処理・再資源化・処分の平成17年度実績のデータを業種別に集計したものです。

産業廃棄物(有価発生物を含む)のうち、本調査で対象としているものは、

事業所内での生産活動に伴い発生したものです。従って、工場外で発生したものは除外されます。

また工場建屋の撤去等に伴い発生したガレキ等の「非定常」に発生するものも除かれます。

なお、本調査は、製造業の場合は事業所ごとの製造品出荷額を、調査票に記載していただき、

経済産業省が実施している「工業統計調査」の業種別の製造品出荷額に対する本調査のカバー率を用いて、

業種ごとの数値を拡大推計したデータを公表しています。

電気業・ガス業については、全国の発電量・ガス発生量を用いて拡大推計しています。

●調査結果の概要

製造業・電気業・ガス業合計の発生量は、およそ1億1,250万トンでした。

うち、約85%が再資源化され、15%が直接あるいは中間処理され、5%が最終処分されています。

●年次別の推移

平成13年度からの最近5年間の推移を見ると、発生量および中間処理減量の値が著しく変動しています。

この理由は、15年度まで脱水処理前の「汚泥」を発生量としてきましたが、

16年度から「スラッジ(脱水後の汚泥)」を発生量として集計するようになったためです。

「汚泥」は、ほとんどが水分であるため、必ず中間処理で脱水してから再資源化あるいは最終処分されますが、

スラッジへの変更により、発生量の大きい業種では、このような断絶が生じています。

最終処分量は13年度(10,287万トン)に対して17年度(564万トン)で約45%減少しており、

ほぼ着実に減少しています。また、再資源化量は、やや変動があるものの、1億トン前後で推移しています。

この結果、再資源化率は84.4%、最終処分率は5%という結果になっています。

表1 発生量・中間処理減量・再資源化量・

最終処分量の年次別の推移 |

(単位:千トン) |

| |

13年度 |

14年度 |

15年度 |

16年度 |

17年度 |

| 発生量 |

265,415 |

231,415 |

232,939 |

133,112 |

112,528 |

中間処理

減量 |

156,983

(59.1%) |

119,772

(51.8%) |

121,677

(52.2%) |

20,562

(15.4%) |

11,906

(10.6%) |

| 再資源化量 |

98,145

(37.0%) |

101,209

(43.7%) |

101,606

(43.6%) |

105,345

(79.1%) |

94,987

(84.4%) |

| 最終処分量 |

10,287

(3.9%) |

10,405

(4.5%) |

9,656

(4.1%) |

7,205

(5.4%) |

5,635

(5.0%) |

(注)(%)は、発生量に対する中間処理減量・再資源化量・最終処分量の比率

●発生量の多い業種

発生量の多い業種は、天然素材を原材料としている鉄鋼業、電気業、

パルプ・紙・紙加工品製造業、非鉄金属製造業、化学工業、窯業・土石製品製造業です。

|

| 表2 発生量の推移(発生量の大きい7業種) |

(単位:千トン) |

| 年度(実績) |

13年度 |

14年度 |

15年度 |

16年度 |

17年度 |

| パルプ・紙・紙加工品製造業 |

62,536 |

66,108 |

63,830 |

10,232 |

9,997 |

| 化学工業 |

18,105 |

18,681 |

19,378 |

10,630 |

9,756 |

| 窯業・土石製品製造業 |

45,051 |

6,832 |

7,821 |

5,487 |

1,788 |

| 鉄鋼業 |

67,781 |

66,682 |

67,390 |

57,712 |

56,518 |

| 非鉄金属製造業 |

5,639 |

6,478 |

5,423 |

4,675 |

4,789 |

| 輸送用機器製造業 |

7,965 |

7,929 |

7,994 |

7,056 |

6,744 |

| 製造業計 |

256,002 |

221,843 |

222,695 |

122,291 |

101,838 |

| 電気業 |

9,411 |

9,540 |

10,241 |

10,819 |

10,689 |

| 製造業等計 |

265,415 |

231,386 |

232,939 |

133,112 |

112,528 |

(注)平成15年度実績まで脱水前の「汚泥」で発生量を把握していたが、16年度から、

「スラッジ(脱水後の汚泥)」に変更したため、汚泥のウェイトが高いパルプ・紙・紙加工品製造業、

化学工業の発生量が激減している。

●最終処分量

下表は、発生量の大きい7業種における最終処分量の推移を見たものです。

いずれも、発生量に対する最終処分量の割合は低く、

中間処理による減量あるいは再資源化が進んでいることがうかがえます。

特に、電気業では、発生量が増加しているにもかかわらず、

最終処分量は年々減少しており、業界としての取組が功を奏していることが

この結果から見ることができます。

| 表3 最終処分量の推移(発生量の大きい7業種) |

(単位:千トン) |

| 年度(実績) |

13年度 |

14年度 |

15年度 |

16年度 |

17年度 |

| パルプ・紙・紙加工品製造業 |

689 |

600 |

721 |

739 |

513 |

| 化学工業 |

1,653 |

2,800 |

1,905 |

1,490 |

1,594 |

| 窯業・土石製品製造業 |

520 |

471 |

403 |

378 |

42 |

| 鉄鋼業 |

1,583 |

1,332 |

1,389 |

1,291 |

1,528 |

| 非鉄金属製造業 |

868 |

1,089 |

1,134 |

780 |

810 |

| 輸送用機器製造業 |

335 |

140 |

149 |

88 |

76 |

| 電気業 |

1,743 |

1,622 |

1,541 |

1,103 |

688 |

| 主要7業種合計 |

7,391 |

8,054 |

7,242 |

5,869 |

5,251 |

| 製造業・電気業・ガス業合計 |

10,287 |

10,405 |

9,656 |

7,205 |

5,635 |

なお、18年度調査では、この他廃棄物処理・リサイクルガイドライン(業種別)の進捗状況、

資源有効利用促進法に基づき政令指定されている業種および副産物について、

これまでの一連のリサイクル向上施策の進捗状況の検討に資するため、詳細な分析を行っています。

また、本ニュースレター「3Rの進捗」に、環境省の「全国の産業廃棄物の排出状況と処理状況」

調査(平成17年度実績)の概要を紹介しています。調査対象等がかなり異なりますので、相違点に留意してご利用下さい。

|

|

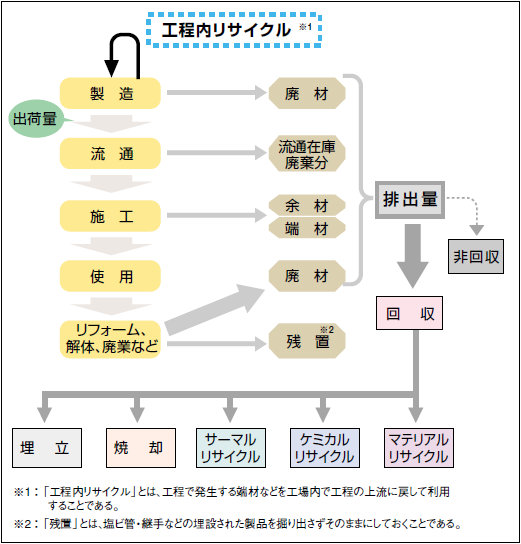

使用済塩化ビニル製品はプラスチック製品の中では比較的マテリアルリサイクルしやすく、

又、他のプラスチックに混入して焼却されると塩酸が合成されて焼却施設を腐食させたり、

ダイオキシンの発生源の一つと見なされたりしているので他のプラスチックと分別のうえ確実に回収しリサイクルすることが求められている。

使用済塩化ビニル製品のリサイクル方式には、マテリアルリサイクル、ケミカルリサイクルの2方式がある。

現在、使用済塩化ビニル製品のさまざまなリサイクル技術が開発されているが、これらの技術の適切な適用や利点の伸長を図るために、

各技術の特質等を整理し、使用済塩化ビニル製品の種類、排出状態などに応じてこれらをどのように使用していくべきかを調査し、

合わせてエネルギー利用としてのサーマルリサイクルについての状況についても調査検討した。(図1)

図1 塩ビ樹脂のリサイクルフロー図

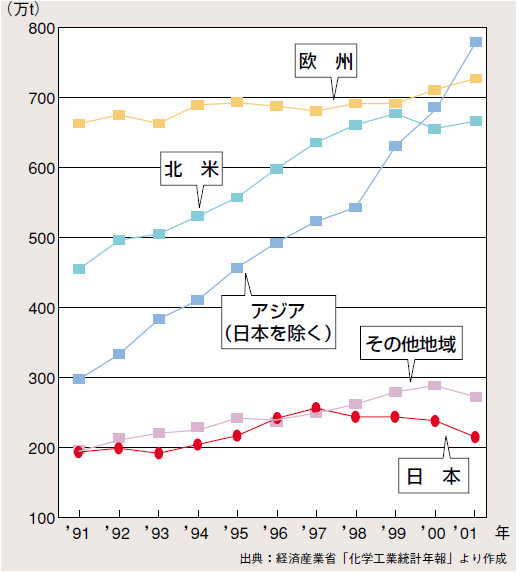

(1)塩ビ樹脂の生産量

日本の塩ビ樹脂の年間生産量は200万トン程度であるが、最近の世界の地域別の塩ビ樹脂の生産量の年次推移を見てみると、

日本を除くアジアでの生産量の著しい伸びは別としても、欧米、その他地域での緩やかな伸びに較べ、

近年の日本での生産量の減少が目立つ。理由としては、近年の日本の経済成長の停滞に加えて、

ダイオキシン問題を始めとする産業・消費社会における“塩ビ離れ”が耐久消費材や生産材の一部にも広がったことが挙げられている。

(図2)

図2 世界の地域別塩ビ樹脂生産量の推移

(2)塩ビ樹脂のマテリアルリサイクル量

産業・消費社会の中で、塩ビ製品としてのマテリアルリサイクルの現状を量的に示した。(表1)なお、使用済み塩ビ製品のケミカル、サー

マルリサイクルは、その殆どが他の廃プラと混合して排出される使用済み塩ビ廃棄物(ここで取り上げた塩ビ製品以外のもの)の適正処理を目的と

して実施されているが、量的な把握は困難である。

表1 主な塩ビ製品の塩ビ樹脂に注目したマテリアルリサイクルの現状(2005年)

| 製 品 |

|

出荷量

t/年 |

対総量比率

% |

排出量

t/年 |

リサイクル量

(マテリアル)

t/年 |

出荷量基準

リサイクル率

% |

排出量基準

リサイクル率

% |

| 塩ビ管・継手 |

|

498,680 |

34.50 |

33,370 |

21,642 |

4.34 |

64.9 |

| 農 ビ |

|

48,875 |

3.38 |

66,860 |

45,206 |

92.5 |

67.6 |

| 壁 紙 |

|

73,241 |

5.07 |

49,730 |

35 |

0.05 |

0.07 |

| ビニル床材 |

|

48,532 |

3.36 |

35,811 |

49 |

0.10 |

0.14 |

| タイルカーペット |

|

21,210 |

1.47 |

20,553 |

302 |

1.42 |

1.47 |

| 電線被覆材 |

|

170,070 |

11.80 |

31,946 |

16,145 |

9.49 |

50.5 |

| 合 計 |

|

860,608 |

59.5 |

238,270 |

83,379 |

9.69 |

35.0 |

※ 総量:塩ビ樹脂国内需要(=出荷量)1,445,415 t/年 注:電線被覆材の出荷量については、2000年の推定値を使用

(1)製品別のリサイクルの現状と課題

① 硬質塩ビ製品、軟質(単純)塩ビ製品

製品例:塩ビ管・継手、塩ビサッシ、農ビ、電線被覆材

現 状:マテリアルリサイクルで造られる再生製品の

品質を保証するための排出現場における異物の分別・除去のための洗浄、再生原料調整のための粉砕、場合により造粒等の中間処理を経て水平リサイクル、

カスケードリサイクルされ、高いリサイクル率が得られている。

課 題:電線被覆材、農ビ等での使用済み製品の海外流出が問題になる。

② 複合軟質塩ビ製品

製品例:建設資材の壁紙、ビニル系床材、タイルカーペット

現 状:使用済み製品全体、或いは製造中の塩ビ樹脂・可塑剤がマテリアルリサイクルが主体となっている。

課 題:質のよい再生原料を造るための建設資材のポストユース(リフォーム、解体)時の分別回収が困難なためリサイクル率が低い。

また、ケミカルリサイクル(フィードストックリサイクル)、サーマルリサイクルの実用化には、経済性が悪い、エネルギー収率が低い等の問題が多く、試験段階のものが多い。

③ 含塩ビ混合廃プラスチック

製品例:容リ法の一般廃棄物系、建築解体時の混合廃プラ、自動車シュレッダーダスト(ASR)他

現 状:混合廃プラ中の塩ビ以外のプラスチックがリサイクルの対象となる。マテリアルリサイクルでは塩ビ樹脂を分別除去し、

残りのプラスチックをリサイクルしている。一方、ケミカルリサイクル(フィードストックリサイクル)及びサーマルリサイクルでは、

リサイクルの対象は塩ビ中の炭化水素、可塑剤であり、塩ビ中の塩素は塩化水素の形で分離・除去される。

課 題:分別、除去された塩ビ樹脂、塩化水素の再生製品としての利用は、経済性の壁が大きい。

(2)リサイクル技術の現状と課題

① マテリアルリサイクル技術

現 状:中間処理技術、溶剤抽出技術、特殊機械分離技術に分類できる。再生製品の製造において要求される再生原料の物性、

品質に応じて、それらを保証するための前処理を含む選別、破砕、精製、粉砕等の機械的な中間処理技術が、主な技術開発の対象になっている。

課 題:高品質の再生原料の製造を可能とする溶剤抽出技術は、処理費が高くなるため、

再生原料が、それに見合った価格で販売できることがリサイクル普及の条件となる。

② ケミカル・サーマルリサイクル技術

現 状:高炉還元剤、合成化学原料の製造技術、脱塩素(塩化水素)技術に分類できる。再生製品が固体(高炉還元剤)の場合は、

原料廃プラからの脱塩素(塩化水素)前処理技術が、製品が気体(合成化学原料ガス)の場合は、生成ガスからの後処理技術が用いられる。

課 題:高炉還元剤、合成化学原料の製造においては、これら再生製品の化学成分として塩素が必要とされないため、

原料混合廃プラからの脱塩素、実際には脱塩素処理が技術開発の対象となる。

(3)まとめ

リサイクルの推進の目的が持続可能な循環型社会を創り出すことにあるとすれば、廃棄物を構成する物資が資源として、

そのままリサイクル製品中に保存されるマテリアルリサイクル、或いはケミカルリサイクルの推進が望ましいと言える。

しかしながら、これらの実行に際して、原料廃プラスチックの選別及び撹拌工程での労務費がリサイクル製品の製造コストを押し上げるなど、

経済的な理由で、実用化が困難な場合には、その焼却エネルギーの有効利用も有用である。

これら3種のリサイクル方式の選択においては、経済性評価での優劣とともに、社会環境への負荷量として社会エネルギー消費量の大小を比較して、

実用のリサイクル方式が選択されるべきである。また、経済的には困難と考えられるリサイクルの実用化において、

上記の解析結果として与えられる社会エネルギー消費量の少ない方式があるならば、市民のボランテイアや、公的資金援助によって、

その経済的なマイナスを補うための法的な措置等をとることにより、実用化の推進を可能にすることの科学的な根拠が与えられる。

しかし、現状では、残念ながらこのような経済性、社会環境影響の解析、評価が行われないまま、主としてマテリアルリサイクルの推進が模索されている。

正確な評価のために、今後、製品廃棄物ごとに定量的な解析を行う必要がある。

|

|